Автоматизированная система технической диагностики поверхностей нагрева котла

Чернецкий М.Ю., канд.техн.наук, зам. начальника экспертного отдела по инновациям Проекта «ПРАНА», АО «РОТЕК»

В работе представлена автоматизированная система технической диагностики пароперегревателей паровых котлов. Система реализована на базе индустриального IoT-решения «ПРАНА» АО «РОТЕК». Система позволяет оптимально использовать металл и обеспечить безотказную работу пароперегревателей, проводить оценку остаточного ресурса пароперегревателей.

Введение

Одной из основных причин повреждений пароперегревателей паровых котлов является длительный перегрев металла выше допустимых значений по условиям длительной прочности металла. Так превышение допустимых температур металла на 5–20 °С снижает расчетный срок службы труб в 1,5–2 раза [1, 2].

Причинами перегрева металла выше расчетной температуры могут являться условия режима работы топочных устройств, износ оборудования, изменение в составе топлива, загрязнение и шлакование поверхностей нагрева, модернизация котлоагрегата без должной оценки изменений в температурном режиме поверхностей нагрева [3, 4].

В настоящее время для оценки температурного режима обогреваемых участков труб пароперегревателя используются показания поверхностных термопар, установленных в необогреваемой зоне, характеризующие температуру среды в трубе. Очевидно, что это не обеспечивает достоверный постоянный контроль наружной поверхности трубы в обогреваемой зоне.

Предлагаемый специалистами проекта «ПРАНА» подход позволяет обеспечить постоянный достоверный контроль температуры металла пароперегревателей в обогреваемой зоне, а также предупредить развитие ситуаций, приводящих к ускоренной выработке ресурса труб пароперегревателя.

Методика расчета

Разработанная автоматизированная система технической диагностики поверхностей нагрева котла базируется на прогнозировании показателей надежности по результатам непрерывного контроля технологических параметров и расчетного значения температуры металла. Расчет максимальных температур стенок труб в обогреваемой зоне выполняется в соответствии с нормами теплового и гидравлического расчетов котлов [5, 6] с характерными параметрами (полученными по результатам опытных испытаний для каждого из котлов) и с использованием данных по дополнительному и штатному термоконтролю. Необходимость дополнительного температурного контроля пароперегревателя определяется специалистами на основе анализа конструкторской документации, балансовых испытаний, теплового и гидравлического расчета.

Полученные температуры металла труб в обогреваемой зоне дают возможность вести оперативный контроль температуры металла, объективно оценивать качество эксплуатации, рассчитывать скорость исчерпания ресурса и остаточный ресурс металла труб пароперегревателя в режиме реального времени

Моделирование и прогноз

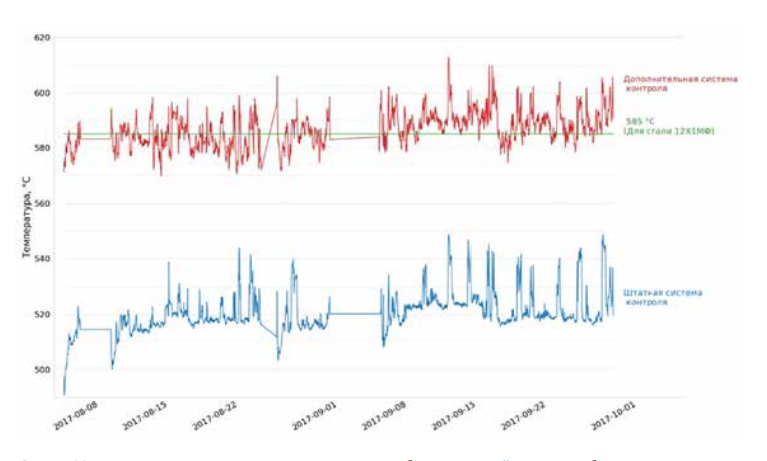

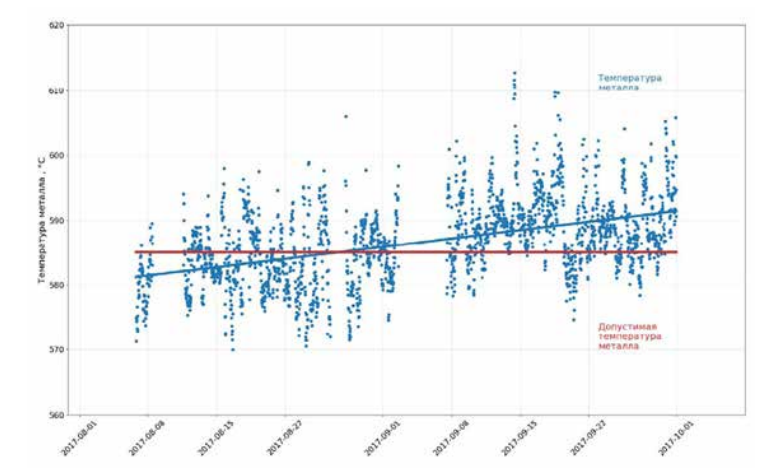

Для демонстрации возможностей системы приведем результаты анализа работы парового котла с номинальной производительностью 420 т/ч в течение 50 дней. На рис. 1 приведены значения температур на основе штатного термоконтроля металла труб ширмового пароперегревателя в необогреваемой зоне, а также температуры металла в обогреваемой зоне, полученные расчетным путем.

Рис. 1. Изменение температуры металла в обогреваемой зоне наиболее нагруженных труб ширмового пароперегревателя котла

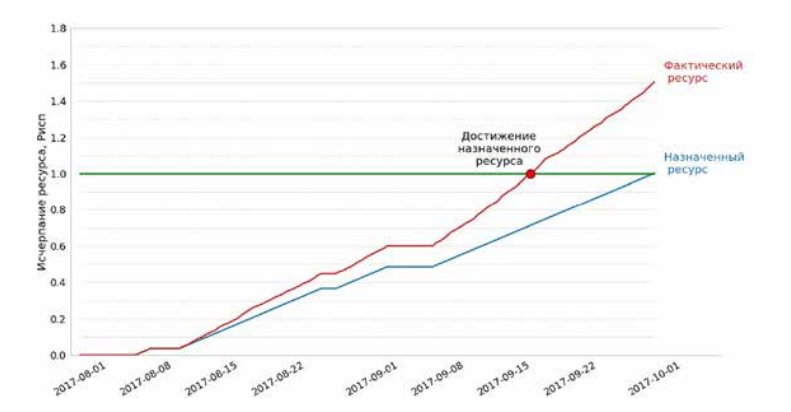

На протяжении рассматриваемого периода наблюдается превышение допустимых температур поверхности металла до 20 °С. Суммарное время превышения температуры свыше допустимых значений для стали 12Х1МФ (585 °С) составило 60% от общего времени эксплуатации котла. На рис. 2 приведены результаты автоматизированного расчета исчерпания ресурса металла труб за представленный период [1].

Рис. 2. Расчет исчерпания ресурса за определенный период

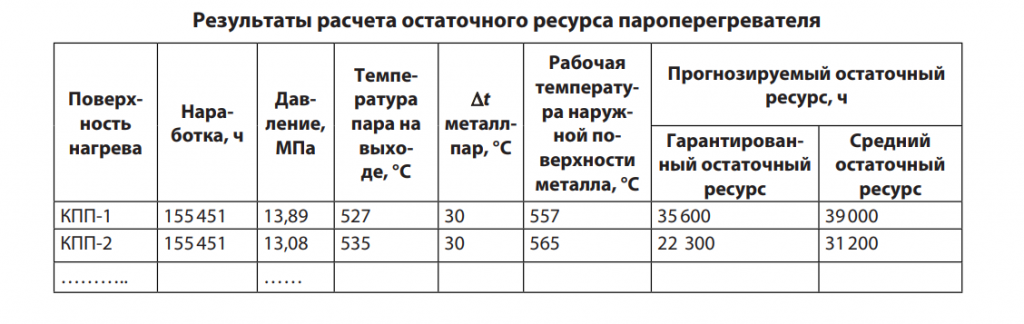

Дополнительно, в режиме реального времени, ведется расчет прогнозируемого остаточного ресурса пароперегревателя. Он определяется исходя из прогнозируемых величин напряжения и температуры металла труб с учетом изменения данных величин за предыдущий период времени. Выходными параметрами расчета является средний и гарантированный остаточный ресурс по каждому из контролируемых участков пароперегревателя (табл. 1).

Таблица 1

В качестве примера влияния температур металла на остаточный ресурс рассмотрим период 50 дней. Доля исчерпания ресурса за рассматриваемый период, при отсутствии выбегов температуры за допустимые значения, принята равной 100 %. Периодическое превышение допустимых температур приводит к расходованию фактического ресурса в 1,5 раза быстрее назначенного ресурса (рис. 2).

Многофакторный анализ результатов моделирования

Расчет температуры металла труб, остаточного ресурса поверхностей нагрева и математический аппарат, реализованный на базе индустриального IoT-решения «ПРАНА» АО «РОТЕК», позволяет провести анализ и автоматически установить основные эксплуатационные факторы, вызывающие превышение температуры металла выше предельно допустимых значений.

Это достигается путем сравнения отобранного массива статистических данных контролируемых параметров котла с выборкой контролируемых параметров в текущем состоянии с использованием метода оценки многомерных состояний [7]. Применение данного метода к паровому котлу позволяет автоматически определить параметры, внесшие наибольший вклад в изменение технического состояния котла, выявить корреляции между параметрами работы оборудования и развивающимися дефектами.

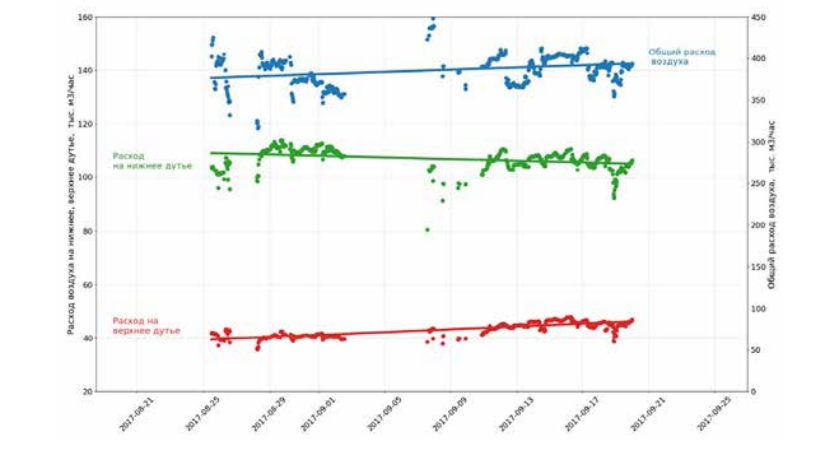

Посредством данной системы было установлено, что основной причиной выбега температуры металла за предельные значения – 585 °С – стало увеличение избытка воздуха, подаваемого в котел, и снижение доли воздуха, подаваемого на нижнее дутье котла. Система показала, что в течение месяца наблюдалось снижение расхода воздуха на нижнее дутье, увеличение расхода воздуха на верхнее дутье и общее количество воздуха (рис. 3). При этом по температуре металла пароперегревателей в течение месяца наблюдался рост (рис. 4).

Рис.3. Расходы воздуха

Рис.4. Температура металла

Данный результат вызывает следующий вопрос, а почему так происходит? Общеизвестный факт, что перераспределение количества воздуха между горелочными устройствами и дополнительным дутьем может привести к смещению факела. Но в какую сторону смещается факел и как изменяется распределение температур в топочной камере? Ответ на данный вопрос может дать проведение экспериментальных работ, накопление статистики на данном котле или физическое моделирование. Проведение экспериментов на реальном объекте требует значительных временных, финансовых ресурсов и оправдано только для пилотных образцов нового оборудования. Накопление данных в течение определенного времени при эксплуатации объекта может ответить на поставленный вопрос, но только в том случае, если все необходимые параметры непосредственно измеряются. Физическое моделирование позволяет установить закономерности между параметрами, характеризующие химические, физические процессы в рассматриваемом технологическом объекте, в том числе между теми параметрами, которые недоступны для прямого измерения.

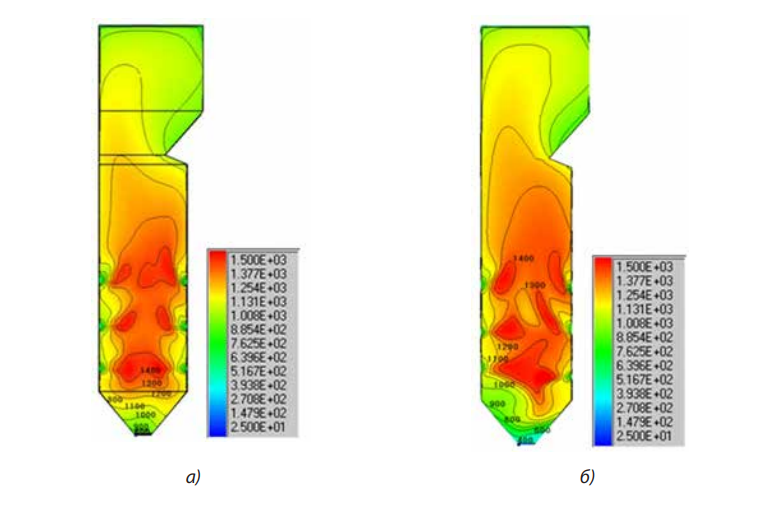

Рис. 5. Результаты моделирования процесса горения угольного топлива

Если рассматривать топочную камеру энергетического котла, то для физического моделирования лучше всего подходят методы вычислительной гидродинамики. Данные методы широко применяются для изучения процессов тепло-массопереноса в энергетических котлах [8, 9]. В качестве примера практического применения методов вычислительной гидродинамики в рамках задач мониторинга энергетических установок приведем результаты моделирования топочной камеры котла. Установим влияние расхода воздуха в нижнее дутье на процессы горения в топочной камере. На рис. 5 приведены результаты моделирования процесса горения угольного топлива в топочной камере при разных расходах воздуха. На рис. 5а представлено температурное поле с расходами воздуха, соответствующее нормальной работе котлоагрегата. При данных расходах не наблюдаются выбеги по температуре металла пароперегревателей. На рис. 5б показано температурное поле в топке котла со сниженным расходом воздуха на нижнее дутье и увеличенным общим расходом воздуха.

По результатам моделирования можно сделать вывод о том, что снижение расхода на нижнее дутье в рассматриваемой топочной камере приводит к смещению факела в верхнюю часть топки, повышению температуры на выходе из топочной камеры и соответственно повышению температуры металла пароперегревателей.

Заключение

Автоматизированная система технической диагностики поверхностей нагрева котла позволяет:

- обеспечить постоянный достоверный контроль температуры металла пароперегревателей в обогреваемой зоне;

- предупредить развитие ситуаций, приводящих к ускоренной выработке ресурса труб пароперегревателя;

- проводить расчет прогнозируемого остаточного ресурса в режиме реального времени.

Индустриальное IoT-решение «ПРАНА» позволяет провести анализ и автоматически устанавливать основные эксплуатационные факторы, вызывающие превышение температуры металла выше предельно допустимых значений.

Совместное использование «ПРАНА» и методов вычислительной гидродинамики позволяет установить причинноследственные связи между изменением в техническом состоянии энергетического котла и гидродинамическими, тепловыми процессами в объеме топочной камеры.

Библиографический список

1. РД 34.17.452-98. Методические указания о порядке проведения работ при оценке остаточного ресурса пароперегревателей котлов электростанций. ВТИ, 1998.

2. Локшин В.А., Чебулаев В.В., Лисовой В.Г., Бараненко В.Д. Исследование температурного режима и усовершенствования конструкций ширмовых пароперегревателей мощных паровых котлов // Теплоэнергетика. – 1972. – № 3. – С. 20–25.

3. Антикайн П.А. Возможности повышения температур перегрева пара на тепловых электрических станциях // Теплоэнергетика. – 1980. – № 9. – С. 55–56.

4. Злепко В.Ф., Пржиялковский М.М., Федотова Л.И. Причины повреждений пароперегревателей котлов на параметры 140 атм, 570 °С // Энергомашиностроение. – 1968. – № 1. – С. 7–8.

5. Гидравлический расчет котельных агрегатов (нормативный метод) / под ред В.А. Локшина и др. – М.: Энергия, 1978. – 256 с.

6. Тепловой расчет котельных агрегатов. Нормативный метод. Изд. 2-ое. – М.: Энергия, 1973. – 357 с.

7. Наумов С.А., Крымский А.В., Липатов М.А., Скрабатун Д.Н. Опыт использования удаленного доступа и предсказательной аналитики состояния энергетического оборудования // Теплоэнергетика. – 2018. – № 4. – С. 21–33.

8. Chernetskiy M., Dekterev A., Chernetskaya N., Hanjalić K. Effects of reburning mechanically-activated micronized coal on reduction of NOx: Computational study of a real-scale tangentially-fired boiler // Fuel, Vol. 214, 2018, p. 215-229.

9. Duguma A., Hanjalić K. Numerical simulation of coal-air mixture flow in a real double-swirl burner and implications on combustion anomalies in a utility boiler // Energy, Vol. 170, 2019, p. 942-953.

Источник: Журнал "Главный энергетик"