Химическая промышленность

- Предотвращение аварий

Разрушение ОПО может привести к инциденту, аварии и человеческим жертвам, и значительным материальным и экологическим потерям. - Контроль недоступных зон

Доступ для осуществления периодического осмотра и контроля инструментальными методами отсутствует или затруднен. - Предотвращение нарушений режима работы установки

Остановка для очередного натурного обследования ОПО может привести к сокращению ресурса самого оборудования и нарушению режима работы технологического комплекса в целом. - Сокращение периодических осмотров.

Если ОПО обладает низкой эксплуатационной живучестью. Его конструктивные особенности или технологические функции делают нецелесообразным проведение периодического осмотра и контроля в регламентируемые сроки. - Эксплуатация по техническому состоянию.

Мониторинг, позволяет увеличить время между регламентными остановками на техническое освидетельствование и в перспективе перейти к эксплуатации по техническому состоянию. - Сокращение финансовых затрат

Объем подготовительных работ и работ по контролю оборудования требует его частичной и полной остановки, изготовления специальной оснастки для проведения контроля. Приводит к значительным затратам и снижению эффективности эксплуатации.

Низкочастотный вибрационный мониторинг является основным диагностическим методом контроля ответственного оборудования в режиме реального времени. Существенный рост низкочастотной вибрации является следствием возникновения цепочки дефектов, один из которых обязательно оказывает наибольшее влияние на общий рост вибрации. Каждый из этих дефектов имеет свои частоты и свои признаки, по которым его можно обнаружить задолго до создания аварийной ситуации.

Как правило, развивающиеся дефекты излучают высокочастотные сигналы, которые не воспринимаются обычными акселерометрами. Поэтому для обнаружения развивающихся дефектов на ранних стадиях применяется другой метод - акустической эмиссии (АЭ).

Метод АЭ мониторинга системы ПРАНА дает дополнительные возможности отслеживать и прогнозировать состояние объектов химической промышленности.

Одним их главных преимуществ использования АЭ метода является то, что высокочастотные сигналы быстро затухают при распространении. Этот эффект позволяет контролировать состояние только диагностируемого узла, в отличии от низкочастотной вибрации, которая распространяется на весь агрегат. Технологические, низкочастотные помехи не оказывают существенного влияния на форму сигнала. В области высоких частот основными источниками сигналов являются трение и микроудары, возбуждающие негармоничные колебания.

Силы трения, возбуждающие высокочастотные сигналы, стационарны только при отсутствии дефектов. Поэтому в бездефектных узлах энергия и амплитуда высокочастотных сигналов являются постоянными во времени.

При возникновении микротрещин, при разрыве масленой пленки или при загрязнении смазки изменяется характер сигналов. Возникают всплески высокочастотных импульсов, которые улавливаются датчиками акустической эмиссии.

При мониторинге по данным низкочастотной вибрации, обнаруживаются только уже хорошо развитые дефекты, так как для возбуждения вибрации требуется достаточно большая энергия. Для возбуждения высокочастотных АЭ сигналов требуется меньше энергии. Поэтому, реагируя на высокочастотные всплески энергии, датчики АЭ могут обнаружить зарождение дефекта и предупредить разрушение.

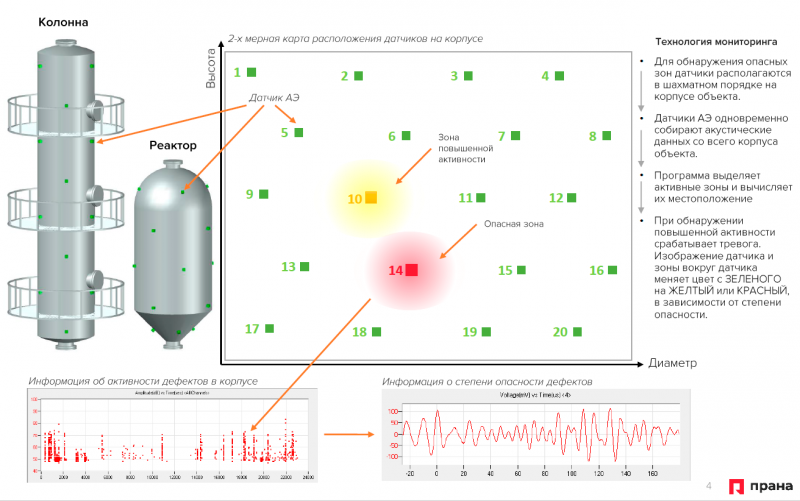

Размеры дефектов линейно связаны с энергией АЭ сигнала, которая выделяется при контакте поверхностей трения. Зная предельные значения сигналов от дефектов и скорости роста дефектов можно не только определить тип дефекта, но и прогнозировать время безаварийной эксплуатации контролируемого элемента. Для обнаружения опасных зон датчики располагаются в шахматном порядке на корпусе объекта. С их помощью со всего корпуса объекта непрерывно собираются данные. Программа выделяет активные зоны и вычисляет их местоположение. При обнаружении повышенной активности срабатывает тревога.

Процесс работы АЭ-мониторинга

- колонны

- ректоры

- емкости

- сосуды

- теплообменники

- трубопроводы