Система удаленного мониторинга и прогностики АО «РОТЕК» как элемент энергетической безопасности

Е.В. Громак, С.А. Наумов, В.А. Шишов

Ежемесячный научно-технический электронный журнал «Новое в российской электроэнергетике», 06.2016.

Представлен анализ причин недостаточной эффективности современных автономных и встроенных систем диагностики, автоматизированных систем управления технологическими процессами (АСУ ТП) по предотвращению инцидентов и аварий на объектах генерации. Показано принципиальное преимущество автоматического обнаружения в режиме online изменений в «работоспособном» техническом состоянии с локализацией их по содержанию и аргументам, заложенное в Систему удаленного мониторинга и прогностики (СУМиП) АО «РОТЕК». Показана эффективность применения СУМиП для предотвращения инцидентов и аварий, оценки качества выполненных ремонтных работ.

На сегодняшний день практически все объекты генерации оборудованы развитыми АСУ ТП. Применяемые АСУ ТП по своей природе не являются инструментами анализа изменений в техническом состоянии, хотя во многом служат для предотвращения наступления аварийного события. Статистика инцидентов и аварий свидетельствует о том, что автономные и встроенные в АСУ ТП системы мониторинга и диагностики энергетического оборудования недостаточно эффективны [1].

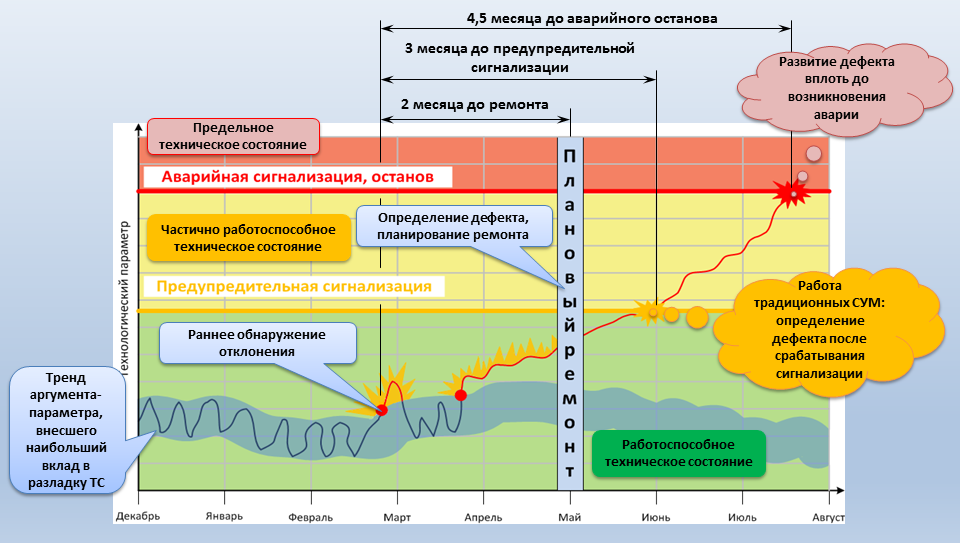

Контроль технического состояния основан на сравнении соответствий значений параметров и критериев их пределам и нормам, и параметров с эталонными энергетическими характеристиками. Такие системы функционируют как набор модулей, анализирующих работу различных подсистем объекта мониторинга. Для определения изменений в техническом состоянии и поиска их причин предполагается трудозатратный автоматизированный анализ работы систем мониторинга большим количеством экспертов. Применяемые методы бессильны при недостоверной или неполной информации о пределах и нормах ключевых технологических параметров, критериев, взаимосвязях между параметрами. В большинстве случаев это является причиной несвоевременного выявления зарождения дефектов, их бесконтрольного развития, когда техническое состояние является «работоспособным» и, как следствие, приводит объект в «неработоспособное» или «предельное» состояние. Мероприятия по техническому обслуживанию осуществляются, как правило, после срабатывания предупредительной или аварийной сигнализаций. Дефекты оборудования определяются после его вскрытия, что приводит к «недо-ремонтам» вследствие отсутствия необходимых запасных частей и технических решений для устранения проблем.

В настоящее время важно не только определять вид технического состояния — «работоспособное», «частично работоспособное», «предельное», но и отслеживать изменения в уже определенном (первом и втором) [2]. Наиболее остро стоит задача контроля изменений в «работоспособном» техническом состоянии оборудования, вызываемых зарождением любого дефекта деталей, узлов и систем из существующего множества, для обнаружения нежелательных тенденций и прогнозирования их развития с целью предотвращения инцидентов и аварий (рис. 1).

Системы (инструменты), определяющие изменения в техническом состоянии объектов, должны иметь универсальный подход к определению параметров состояния (безопасности) объекта в виде самонастраиваемой под конкретную единицу оборудования математической модели на основе подобия со статистически определяемыми аргументами.

Такая система позволит определять для любого технического объекта:

- остаточный ресурс объекта, его узлов и деталей;

- вероятность и время наступления аварийного события;

- мероприятия для предотвращения наступления аварийного события.

Рис. 1. Преимущества раннего обнаружения неисправностей

Если обратиться к зарубежному опыту, можно отметить, что в современных условиях все более широкое распространение получают сложные электронные вычислительные системы, позволяющие оценивать техническое состояние деталей и узлов оборудования и осуществлять контроль технического состояния оборудования (детали или узла) на протяжении всего жизненного цикла, так называемые киберфизические системы. Подобные системы создаются в рамках концепции «Промышленного Интернета» и называются «Системами удаленного мониторинга состояния оборудования» (СУМ).

Отличительной чертой данных систем является наличие единого центра мониторинга для большой группы объектов, в котором осуществляется сбор и аналитическая обработка полученных от оборудования данных.

Эти системы позволяют в режиме online вести сравнительный анализ состояния оборудования на одинаковых режимах работы и фиксировать отклонения параметров работы от нормы вне зависимости от удаленности объекта. Как правило, система привязана к некоей эмпирической абстрактной модели оборудования и фиксирует отклонения в работе оборудования от этого «идеала». Эффективность работы такой системы зависит от количества контролируемых параметров и периодичности оценки этих параметров.

Но эти изначально унифицированные системы имеют и свои особенности. Оборудование разное и работает в разных условиях. Факторов, которые могут повлиять на его реальную работу, очень много, и все они далеки от «идеальных» условий. Именно по этой причине было необходимо создать систему адаптивных моделей, которые учитывают работу совершенно конкретного оборудования в совершенно конкретных условиях. Это позволило бы более глубоко структурировать и детализировать информацию, гораздо точнее выявлять вероятные причины отклонений в процессах, своевременно предоставляя сведения об изменениях ключевых технологических параметров и, соответственно, значительно увеличить временной лаг для «тревожного звонка».

В настоящее время АО «РОТЕК» является участником сервисных контрактов более чем по тридцати мощным энергетическим турбоустановкам на российских электростанциях, принадлежащих ПАО «Т Плюс», ПАО «Мосэнерго», ПАО «Интер РАО» и других [3]. В целях повышения безопасности при эксплуатации опасных производственных объектов, обеспечения надежной, безотказной работы энергоустановок на заданных параметрах в АО «РОТЕК» создан Центр удаленного мониторинга и прогностики.

Аналитическим инструментом в Центре является автоматическая адаптивная СУМиП — эксклюзивная разработка АО «РОТЕК» — набор программных и технических средств, осуществляющих непрерывную диагностику, оценку ресурса деталей, анализ и прогнозирование изменений в техническом состоянии объекта. Это — один из наиболее эффективных ответов на вопросы об обеспечении безопасности, надежности и эффективности работы энергообъектов.

СУМиП состоит из систем нижнего и верхнего уровней. Задачей нижнего уровня является сбор, первичная обработка, буферизация и обеспечение передачи данных на верхний уровень, где решаются аналитические задачи, связанные с осуществлением контроля и прогностики технического состояния объектов.

Данные технологических параметров АСУ ТП каждого объекта поступают в единый архив системы верхнего уровня без потерь.

Процесс сбора и передачи данных реализован на основе 2—серверной схемы. Сервер системы нижнего уровня, для которого с помощью сетевых экранов организована демилитаризованная зона, осуществляет сохранение получаемых из АСУ ТП данных для дальнейшей передачи по защищенному каналу через глобальную сеть на сервер системы верхнего уровня. Сервер нижнего уровня играет роль буфера получаемых данных. Такая схема изолирует работу АСУ ТП объекта и системы нижнего уровня, а также обеспечивает сохранность получаемых данных при возникновении внештатных ситуаций. Кроме того, получение данных в полном объеме в системе верхнего уровня обеспечивает возможность подробного анализа изменений в техническом состоянии объекта специалистами, работающими с системой верхнего уровня, что позволяет контролировать техническое состояние всех объектов мониторинга силами этих специалистов.

Аналитическая обработка данных в режиме online автоматически осуществляется в системе верхнего уровня средствами эмпирического моделирования. Эмпирические модели строятся статистическими методами на базе выборки значений технологических параметров объекта за период работы, принимаемый в качестве эталонного. Построенная модель позволяет оценивать в режиме online статистически значимые отклонения свойств поступающих текущих данных от свойств точек выборки за эталонный период. Это и означает оценку изменения в техническом состоянии объекта мониторинга. Применяемый метод моделирования обладает высокой чувствительностью и позволяет обнаружить малейшие отклонения в техническом состоянии и выявить зарождение дефекта задолго до его существенного проявления.

Кроме фиксации возможного отклонения в поведении, моделирование также указывает степень влияния на это отклонение различных технологических параметров. Учитывая связь этих параметров с условиями работы различных узлов и деталей объекта, специалист может оценить, в какой подсистеме объекта начались изменения.

СУМиП применяется для online—мониторинга 24/7 состояния технических устройств на опасных производственных объектах и предупредительной (предиктивной) диагностики возможных отказов и аварий. Мониторинг состояния осуществляется посредством контроля нормального поведения объектов наблюдения, включая нормальный износ (выработку ресурса), и выявления аномальных изменений состояния, свидетельствующих о неожиданном росте вероятности наступления неблагоприятных, в том числе и аварийных, последствий.

В основу СУМиП АО «РОТЕК» положена техника оценки многомерных состояний. В этих моделях мера отклонения в поведении задается с помощью подобия — функции, оценивающей степень подобия точек выборки. Данный подход разработан специально для мониторинга состояния оборудования и измерительных приборов на атомных электростанциях, на которых проблема надежности ранней диагностики отказа оборудования имеет максимальный приоритет. Это решение определяет отклонение поведения реального агрегата или процесса сравнением текущего состояния с моделью. Модель строится по данным процесса, создается и настраивается исключительно на архивных данных измерений. Вся необходимая информация о физическом взаимодействии компонентов и процессов, а также вся история объекта уже содержатся в полном объеме в архиве.

По выборке эталонного периода строится матрица из компонентов наиболее характерных точек выборки. С помощью этой матрицы для каждой точки выборки рассчитывается точка модели. Отклонения моделей от точек эталонной выборки (невязки) обрабатываются статистически для построения обратных ковариционных матриц, используемых для расчета значения статистического критерия Г (критерий Хотеллинга) соответствия произвольной точке пространства технологических параметров ее модели, а также для расчета «разладок» компонентов — числовых характеристик степени влияния невязок каждого компонента на значение критерия Г2. Метод также дает возможность рассчитать предельное значение Г2 для заданного уровня достоверности. Если значение Г2 не превосходит предельного, принимается решение о соответствии полученных параметров поведению объекта в эталонный период. Если же предельное значение превышено, считается, что полученный набор параметров не соответствует поведению объекта за эталонный период. В этом случае ранжирование «разладок» указывает на параметры, поведение которых вносит наибольший вклад в обнаруженные изменения в техническом состоянии.

Таким образом, решение об отклонении в поведении для полученных технологических параметров принимается по одному единственному расчетному параметру — критерию Г2, а причины изменений характеризуются набором рассчитанных «разладок». Модель имеет статистический характер, поэтому для вывода об изменении технического состояния объекта необходимо обнаружить явный выход критерия Г2 за предельное значение для некоторого интервала времени (не в отдельные моменты этого интервала).

Приведем формулы реализации алгоритма с использованием идеологии контрольных Г2-карт Хотеллинга для обнаружения и идентификации «разладки» в работе объекта мониторинга.

Для построения модели выбираются временные сечения, соответствующие минимальному, максимальному и медианному значениям по каждому параметру. Векторы этих временных сечений составляют обучающую матрицу состояний D. Для каждой компоненты вектора вводится оператор подобия значений, учитывающий диапазон изменения компоненты в выборке, и с помощью оператора подобия компонент вводится оператор подобия матриц N. С помощью матрицы состояний и с использованием оператора подобия для каждого вектора измеренных значений Xt рассчитывается вектор модели Xt с помощью разложения измеренного вектора по векторам матрицы состояний.

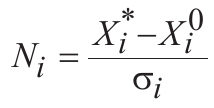

Пусть X, и Xj — моделируемое и измеренное значения 1-го параметра. Тогда его невязка вычисляется как разность моделируемого и измеренного значения. Для каждой j-й компоненты невязки вычисляется CKO о, и рассчитываются нормализованные невязки по формуле

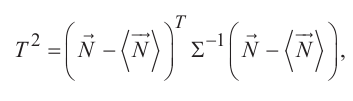

Обозначим столбец невязок как N. Для оценки отклонения от нормы рассчитывается величина

где Σ—1 — обратная ковариационная матрица нормализованных невязок, векторы в угловых скобках обозначают средние значения этих векторов.

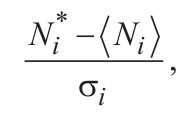

На выборке значения из архива, по которой строится модель, величина в правой части может быть оценена как сумма по i от 1 до n (число аргументов) квадратов отношений

то есть суммы п единиц. Другими словами, T2 = n. При изменении зависимостей измеренных значений при изменении технического состояния эта величина существенно возрастает.

Пороговое значение возрастания T2 оценивается в предположении нормального закона распределения невязок. По правилу Зσ для нормального закона распределения (при погрешности α = 0.5%) величина T2 имеет распределение χ2 и пороговое значение при n = 61 немного больше 100.

Таким образом, online-модель характеризует степень изменения в техническом состоянии единственным критерием T2 и определяет степень влияния изменения по каждому параметру на зафиксированное отклонение.

Наблюдением за поведением критерия «разладки» T2 и своевременной реакцией на его аномальное поведение и решается задача прогнозного мониторинга.

Поведение турбоагрегата при различных нагрузках может существенно различаться, поэтому для моделирования его поведения строится не единственная модель, а набор моделей, соответствующих различным режимам работы. Переключение между моделями производится при online—моделировании автоматически в соответствии с условиями смены режима. В СУМиП созданы online—модели для следующих режимов работы:

- номинальной нагрузки;

- средней нагрузки;

- низкой нагрузки;

- повышения нагрузки;

- снижения нагрузки;

- пуска;

- выбега;

- холостого хода;

- валоповорота.

Для каждого из этих режимов на базе выборок эталонного периода строятся модели, используемые при online-моделировании.

Анализ изменений в техническом состоянии и вызвавших его причин производится на базе значений наибольших «разладок». Для соответствующих сигналов изучаются их зависимости от времени и от других сигналов с наибольшими значениями «разладок».

Для автоматизации анализа возникающих проблем производится фиксация обнаруженных отклонений, принятых мер и результатов. Такого рода статистика позволяет создавать правила для выявления узлов и деталей, с которыми ожидаются в дальнейшем проблемы.

Дополнительные экспертные модули, построенные на базе эмпирических и физических моделей, также важны для анализа состояния объекта. Это — модули оценки остаточного ресурса по эквивалентным часам эксплуатации с учетом несигнальной информации о проведенных ремонтах и техническом обслуживании, регрессионного анализа параметров, модуль оценки коэффициентов полезного действия компрессора, газовой турбины, модуль контроля положения эпицентра теплового поля на выходе из газовой турбины, модуль вибрационного анализа и другие.

Для параметров, имеющих предельные значения, например для среднеквадратичных значений вибраций, регрессионный анализ позволяет оценить сроки достижения предельных значений. Регрессия рассчитывается с фильтрацией по режиму работы турбоагрегата.

Падение коэффициента полезного действия компрессора на 1.5-3.0% означает загрязнение компрессора. Экспертный модуль расчета по физической модели коэффициента полезного действия и оценки срока его падения до заданного значения определяет сроки промывки компрессора.

Модуль контроля положения эпицентра теплового поля на выходе из газовой турбины позволяет сравнить состояние турбины в различные моменты времени по неоднородности распределения температур на выхлопе. Увеличение неоднородности приводит к пережогу направляющих лопаток первой ступени газовой турбины, снижению ее коэффициента полезного действия. В данном случае целесообразное время вывода в ремонт или на техническое обслуживание определяется по совокупности факторов надежности и экономической эффективности [5].

Кроме основной online—модели объекта, создаются также частные эмпирические модели, отвечающие за отдельные подсистемы объекта мониторинга. Они используются как в режиме online, так и в режиме offline.

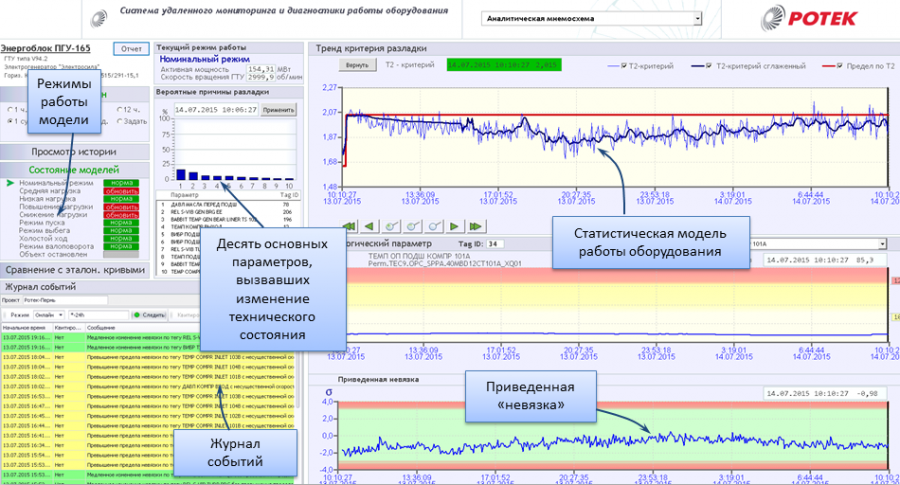

Интерфейс системы позволяет в режиме online обнаруживать малейшие отклонения в работе турбоагрегата заблаговременно до наступления критических ситуаций.

СУМиП автоматически определяет изменения в «работоспособном» техническом состоянии по отклонению от нормы одного интегрального показателя — критерия T2, выявляет технологические параметры, вносящие основной вклад в отклонение технического состояния от эталона, что значительно облегчает идентификацию зарождающегося дефекта из возможного множества.

Рис. 2. Аналитическая мнемосхема СУМиП

Основными целями применения СУМиП являются:

- снижение вероятности возникновения аварий и отказов путем раннего обнаружения возникающих проблем до фактического проявления дефектов;

- повышение эффективности, оперативности и качества ремонтно—технического обслуживания технических устройств на опасных производственных объектах;

- реализация технического обслуживания по состоянию;

- уменьшение временных издержек управления оборудованием посредством организации единого информационного пространства данных.

К настоящему времени СУМиП оснащены четыре ГТУ типа ГТЭ—160 (Siemens V94.2) мощностью 160 МВт на электростанциях ПАО «Т Плюс»:

- Пермская ТЭЦ—9 — с мая 2015 г.;

- Кировская ТЭЦ—3 — с сентября 2015 г.;

- Владимирская ТЭЦ—2 — с октября 2015 г.;

- Ижевская ТЭЦ—1 — с февраля 2016 г.

Применение СУМиП на указанных объектах привело к следующим результатам:

- произошло сокращение продолжительности вынужденных простоев установок;

- снизился риск наступления аварийных случаев;

- собственник получает достоверную статистическую информацию о работе оборудования и о качестве проведенных ремонтов;

- снизились затраты на сервисное обслуживание оборудования.

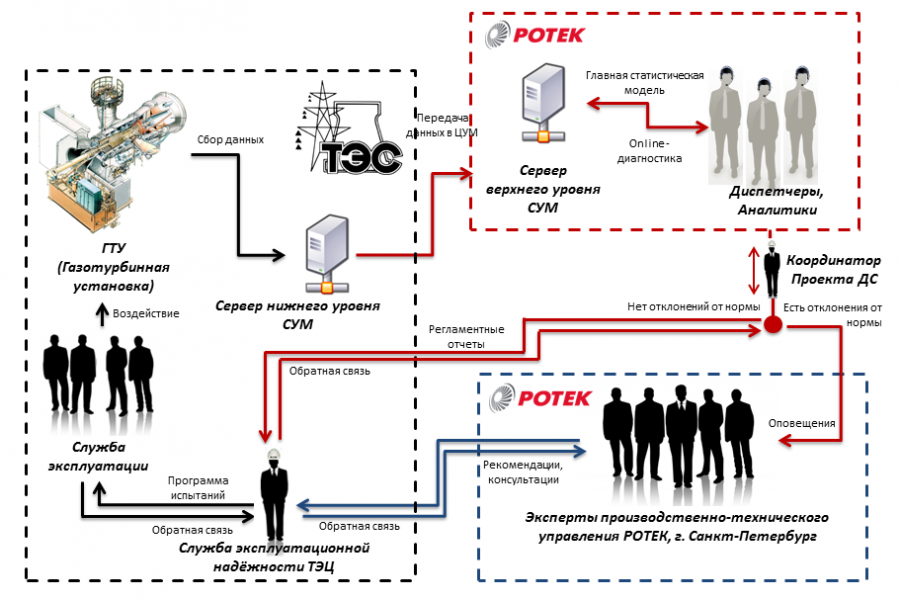

На схеме (рис. 3) отображен регламент взаимодействия с Заказчиком по удаленному мониторингу газотурбинной установки.

СУМиП интегрируется в штатную АСУ ТП и не требует каких-либо изменений в конфигурации оборудования;

Сигналы данных с турбины поступают на сервер нижнего уровня АО «РОТЕК»;

Посредством защищенного канала связи данные транслируются на сервер верхнего уровня в Центр удаленного мониторинга АО «РОТЕК»;

Данные передаются на автоматизированные рабочие места экспертно-аналитического отдела Центра;

Экспертно-аналитический отдел формирует и передает рекомендации по устранению возникшего дефекта;

Рекомендации направляются на ТЭС представителю эксплуатирующей организации.

Рис. 3 Схема работы СУМиП энергетической газотурбинной установки

Раннее обнаружение нежелательных тенденций в работе оборудования еще до фактического проявления неисправностей в режиме online позволяет осуществить превентивное техническое обслуживание до того, как они приведут к аварии.

Отклонение фиксируется заблаговременно до выхода параметра на уровень предупредительной сигнализации, таким образом, обеспечивается возможность локализовать дефект, осуществить логистику запчастей и провести плановый останов и ремонт.

Необходимо понимать, что Аналитик (эксперт) АО «РОТЕК» не отслеживает бесконечность параметров, он анализирует автоматически определенные события, уже локализованные по содержанию и аргументам.

Применение СУМиП, помимо основной функции — технологически независимого канала обеспечения безопасности промышленного объекта, несет дополнительные выгоды:

- повышение профессионального уровня эксплуатационного персонала;

- объективная оценка качества технического обслуживания сравнительным анализом до и послеремонтного состояния;

- повышение качества расследования отказов и аварий.

Cледует отметить, что широкое применение СУМиП для мониторинга состояния и прогностики отказов и аварий оборудования опасных производственных объектов, в частном случае электроэнергетики, соответствует требованиям государственной политики в области промышленной безопасности, поскольку, в соответствии с определением, данным в Федеральном законе № 116—ФЗ [6], повышает «защищенность жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий».

Несмотря на достаточно успешный старт, необходимо решить множество сложных и интересных задач по дальнейшему развитию Системы удаленного мониторинга и прогностики:

- Оснащение СУМиП большого количества энергетических объектов;

- Расширение функционала Системы по автоматизации визуализации представления результатов ее работы для экспертов по технической и эксплуатационной надежности, техническому руководству;

- Повышение точности прогнозирования;

- Интеграция СУМиП с Центром восстановления деталей газовых турбин АО «РОТЕК», г. Екатеринбург;

- Наладка обратной связи с АСУ ТП энергоблоков и автоматизация эксплуатации оборудования теплоэлектростанций с устранением из процесса эксплуатирующего персонала;

- Распространение применения СУМиП на другие отрасли промышленности (система легко масштабируется на любое оборудование по причине универсальности используемых алгоритмов).

Выводы

Созданная АО «РОТЕК» СУМиП:

- автоматически определяет изменения в «работоспособном» техническом состоянии оборудования, вызываемые зарождением одного или группы дефектов по отклонению от нормы одного ключевого показателя (критерия Г2) на различных режимах эксплуатации;

- автоматически определяет технологические параметры, вносящие основной вклад в отклонение технического состояния от эталона, что значительно облегчает идентификацию зарождающихся дефекта или группы дефектов из возможного множества;

- прогнозирует развитие своевременно обнаруженных зарождающихся дефектов еще до фактического их проявления, что позволяет заблаговременно предпринять меры по предотвращению инцидентов и аварий;

- является инновационным инструментом обеспечения энергетической безопасности России.

Список литературы

- Кудрявый В.В. Системное разрушение системы // Первое отраслевое электронное СМИ RusCable.Ru, эл. № ФС77—28662. 08.03.2016.

- Аракелян Э.К., Крохин Г.Д., Мухин В.С. Концепция «мягкого» регулирования и технического обслуживания энергоустановок ТЭС на основе интеллектуальной диагностики // Вестник Московского энергетического института. 2008. № 1.С. 14—20.

- Андрюшин А.В., Подушкина Е.Н., Шныров Е.Ю. Развитие системы ремонтного обслуживания в ТЕК и ОЕК после завершения процессов реструктуризации отрасли // Теплоэнергетика. 2010. № 1.С. 69—73

- Zavaljevski N., Gross К.С. Sensor fault detection in nuclear power plants using multivariate state estimation technique and support vector machines // Third Intern. Conf. of the Yugoslav nuclear society. Belgrade, Yugoslavia: Printed in USA by Argonne national laboratory, 2000.

- Аракелян Э.К., Андрюшин A.B., Амосов H.T. Выбор оптимальных сроков ремонта энергоблоков с учетом изменения их надежности и экономичности // Изв. вузов. Энергетика. 1987. № 7. С. 38—41.

- Федеральный закон от 21.07.1997 № 116—ФЗ (ред. от 25.06.2012) «О промышленной безопасности опасных производственных объектов».