ПРЕДСКАЗУЕМОСТЬ – главное понятие ТЭК в 21 веке

Корпоративные отчеты любой крупной компании изобилуют разделами, обозначенными как «устойчивое развитие». Бонусы топ-менеджеров, отвечающих за «устойчивый» рост, поражают количеством нулей, а кадровые агентства переманивают друг у друга этих специалистов со все возрастающим энтузиазмом. Параметр устойчивости становится интегральным для каждой компании, работающей в рыночных условиях, будь то FMCG, добыча и переработка, энергетика или машиностроение.

Для долгосрочного планирования появляется все более широкий цифровой инструментарий, позволяющий переосмыслить весь производственный процесс, просчитав возможные риски, четко распланировав ремонтные кампании и оптимизировав логистику. Возможности планирования и точность методик вышли на качественно иной уровень. Сегодня опыт цифровой трансформации генерирующих компаний России активно транслируется в добывающие и перерабатывающие предприятия – система предиктивной аналитики и удаленного мониторинга «Прана», ставшая отраслевым стандартом для крупных энергетических игроков, приходит в нефтегаз.

Однако напрямую из генерации технология прогнозирования состояния машин прийти не могла ввиду разницы технологических и эксплуатационных режимов – в отличие от энергетических машин, работающих большую часть времени в стационарных режимах, работа турбин и других агрегатов, используемых в нефтегазовой отрасли, характеризуется крайне большим количеством переходных режимов с быстрыми запусками и остановами, что делает условия их эксплуатации практически экстремальными.

Это предопределяло относительно невысокую эффективность использования статистических математических моделей при анализе сигналов, поступающих с ГПА и сопутствующего оборудования.

Один из вариантов решения этой проблемы был предложен в виде гибридной цифровой модели, совмещающей статическое математическое моделирование с физическими математическими моделями. Для понимания сути синергетического эффекта гибридного подхода при оценке состояния оборудования необходимо подробнее остановиться на описании компонентов системы и определиться с понятиями.

РИС. 1. Пример работы статистической модели в условиях развития аномалии

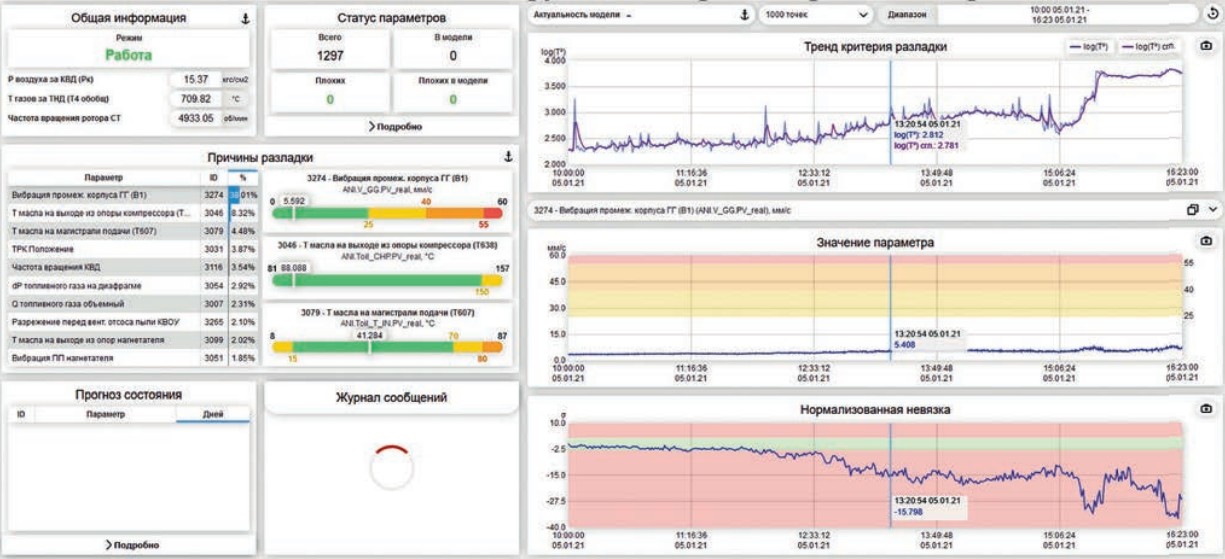

Статистическая модель представляет собой «цифровой портрет» исправного оборудования, созданного на основе технологических данных о его работе в различных режимах. Модель описывает состояние оборудования в многомерном пространстве со статистической точки зрения и представляет физический объект в виде набора данных, определяющих его эталонное состояние. Для создания эталонной модели используется метод статистического моделирования, основанный на идеологии многомерных контрольных карт Хотеллинга. Основой статистической модели является так называемая «матрица состояния», которая формируется из архивных данных исправного оборудования. Для каждого измерения на истории фиксируются моменты времени, когда значения параметров имели максимальное, минимальное и медианное значения. Эти моменты времени используются для создания обучающего набора данных, на которых и формируется многомерная матрица состояния исправного оборудования. Созданная статистическая модель используется для сравнения текущего состояния технологического оборудования с эталонным значением и определения различия между ними. Степень этого различия ложится в основу интегрального показателя Т2 , который отражает изменение технического состояния оборудования в режиме реального времени.

Превышение текущего значения расчетного контрольного уровня сигнализирует о зарождающейся негативной тенденции, то есть о потенциальном дефекте. Для локализации дефекта рассчитывается влияние каждого параметра на отклонение интегрального показателя Т2 . Десять параметров, которые вносят наибольший вклад в «разладку», отображаются в виде сортированного списка, что позволяет конкретизировать причину отклонения и по возможности локализовать место возникновения дефекта.

Физическая модель оборудования представляет собой математическое описание технологического процесса, построенного на основе знаний физических принципов функционирования. Физическая модель используется в режиме имитационного моделирования, при котором технологический объект заменяется моделью. Модель циклически «проигрывается» во времени, в результате чего рассчитываются параметры процесса в различных узлах технологического оборудования. При этом в качестве входных параметров моделей принимаются значения, определяющие текущий режим работы технологического объекта. Полученные расчеты представляют собой показания виртуальных датчиков, генерируемые моделью на данном режиме.

Эти значения сопоставляются с показаниями реальных датчиков физических величин. Степень различия этих показаний ложится в основу интегрального критерия – индекса деградации (DI), отражающего изменение текущего состояния оборудования. Превышение индекса деградации контрольного уровня сигнализирует о критичном отклонении технического состояния оборудования.

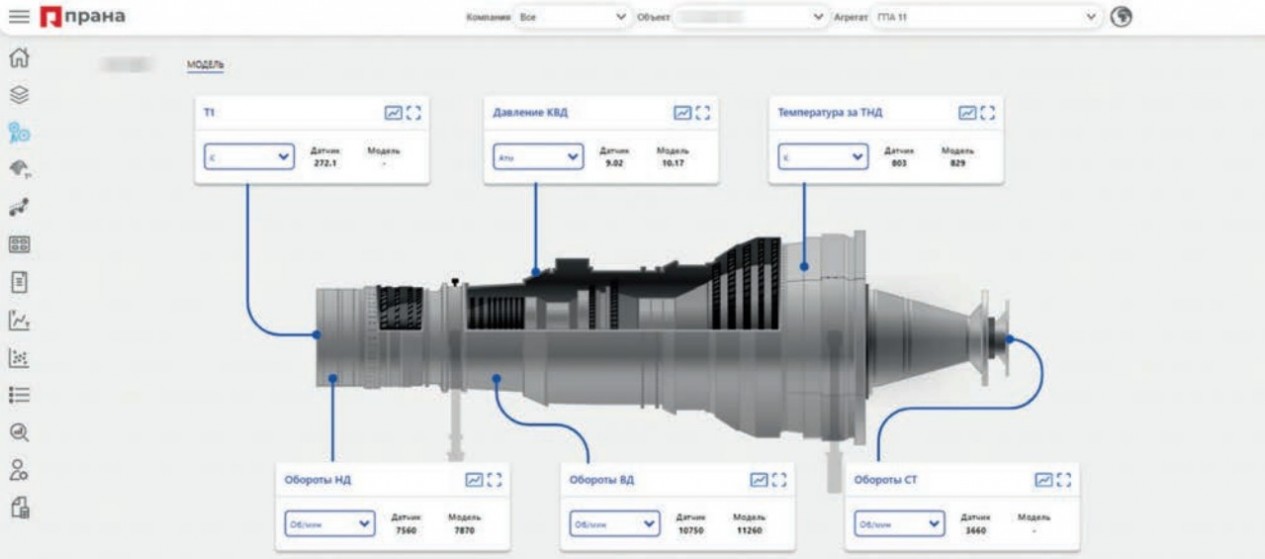

РИС. 2. Пример интерфейса с изображением параметров физической модели газогенератора и силовой турбины в составе ГПА

Расхождение фактических и расчетных параметров по физической модели однозначно свидетельствует о быстротечном развитии дефекта на ГПА с четкой локализацией проблемного места агрегата. При критичном отклонении физическая модель классифицирует текущую неисправность и с высокой степенью вероятности отображает конкретную причину дефекта с рекомендацией дальнейших действий. Одной из особенностей подхода, основанного на методе физического моделирования, является возможность моделирования поведения системы с искусственно внесенным отклонением (неисправностью) для анализа дальнейшего поведения системы с подобным дефектом.

С целью проверки гипотезы о практическом эффекте от совмещения двух различных методов в рамках гибридной модели компания «Ротек» совместно с одним из предприятий газотранспортной отрасли инициировала разработку прототипа перспективной системы оценки и прогнозирования технического состояния оборудования.

Данный прототип был создан на базе моделей двух различных типов:

- математические модели оборудования, созданные на основе методов многомерного статистического моделирования (далее – статистические модели);

- физико-математические модели оборудования, созданные на основе физических принципов функционирования (далее – физические модели).

Прототип гибридной системы мониторинга и предиктивной аналитики был внедрен на 6 газоперекачивающих агрегатах (ГПА), установленных на трех газораспределительных станциях.

Как и ожидалось, статистические модели показали отличную сходимость на стационарных режимах работы, что обозначает высокую степень точности прогноза состояния оборудования в долгосрочной перспективе. На долгосрочном горизонте прогнозирования, основанного на методах статистики на агрегатах, работающих в переменных режимах, регистрируются более общие тренды развития дефектов. При этом физические модели показали более высокую степень сходимости в краткосрочном временном интервале (в десятках минут). Работая в рамках гибридной модели системы удаленного мониторинга и предиктивной аналитики и предоставляя гораздо более детальную картину на краткосрочном временном отрезке, методика физического моделирования дает дополнительный инструмент анализа, незаменимый при контроле состояния оборудования, занятого в нефтегазовой и нефтегазотранспортной системах. Объединяя критерии технического состояния физических и статистических моделей при анализе состояния нефтегазового оборудования, гибридная модель позволяет охватить большинство режимов работы, встречающихся на контролируемом оборудовании, в том числе и переходные. Обеспечивая взаимное дополнение друг друга, методы значительно повышают достоверность прогнозирования.

С каждым годом становится сложнее игнорировать смену технологического уклада производств. Цифровая трансформация в той или иной мере охватывает основные инфраструктурные объекты, распространяясь на многие отрасли. Сегодня действительное устойчивое развитие крайне трудно представить без смены технологического уклада, позволяющего взглянуть на всю методику управления и планирования по-другому, постепенно исключая серые и малоконтролируемые зоны производственных процессов. Оборудование, объединенное в одну экосистему, регистрирующую тысячи параметров ежесекундно, пишет историю своего состояния и обслуживания, не оставляя места для халатности и безответственного хозяйствования. При этом отрасль, получая новый эффективный инструмент, может избежать повторения технологических аварий, снизить риск ущерба, наносимого экосистемам, заранее предупреждая о состоянии того или иного агрегата. А компании получают возможность существенно расширить горизонт планирования ремонтных работ и всей сопутствующей логистики.

Надежда Куприянова

Источник: Neftegaz.RU