Предсказать риски: как предиктивная аналитика изменит нефтегазовую отрасль

С каждым годом становится сложнее игнорировать смену технологического уклада производств. Цифровая трансформация в той или иной мере охватывает основные инфраструктурные объекты, распространяясь на многие отрасли. Компании активно внедряют цифровой инструментарий, который позволяет повысить эффективность производства, просчитать возможные риски, четко спланировать ремонтные кампании и оптимизировать логистику. Один из таких инструментов — системы предиктивной аналитики и удаленного мониторинга. В энергетике отраслевым стандартом стала «ПРАНА», которую «РОТЕК» — компания-производитель системы — успешно адаптировал под потребности нефтегазодобывающей отрасли.

Сложности перехода

При внедрении системы в нефтегазовую промышленность разработчики столкнулись с серьезной проблемой: разницей в технологических и эксплуатационных режимах оборудования разных отраслей. Энергетические машины работают большую часть времени в стационарном режиме. Эксплуатация турбин и других агрегатов, используемых в нефтегазовой отрасли, характеризуется значительно большим количеством переходных режимов с быстрыми запусками и остановами. А значит, системы мониторинга, преимущественно использующие для контроля состояния оборудования статистические математические модели, будут не совсем эффективны для части установок нефтегазовой отрасли.

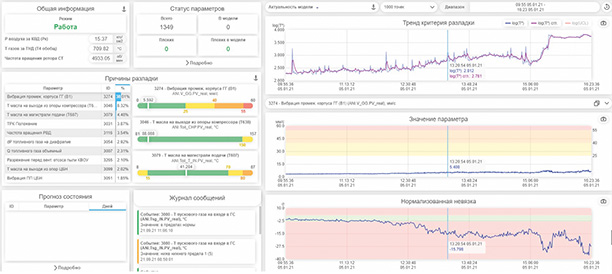

Пример работы статистической модели в условиях развития аномалии. Растущая вибрация, формально оставаясь в коридоре допустимых значений, тем не менее вызывает рост интегрального критерия состояния данного агрегата. В сочетании с остальными параметрами модели его поведение является нехарактерным и свидетельствует о наличии аномалии технического состояния.

В качестве решения этой задачи разработчики предложили использовать для оборудования, работающего в экстремальных режимах, гибридную цифровую модель, в которой совмещено статистическое математическое моделирование с физическими математическими моделями. По расчетам разработчиков это позволит:

- более точно прогнозировать возможные аварийные ситуации;

- с высокой степенью вероятности отображать конкретную причину дефекта;

- повысить эффективность рекомендацией по дальнейшим действиям, выдаваемым системой.

Чтобы проверить гипотезу о практическом эффекте от совмещения двух различных методов, «РОТЕК» на базе одного из предприятий газотранспортной отрасли разработал новый прототип на основе системы «ПРАНА».

Гибридная модель: как это работает

Как и ожидалось, гибридная модель позволила охватить большинство режимов работы оборудования, в том числе переходные. Благодаря разному подходу к оценке состояния агрегатов статическое моделирование и физическая модель взаимно дополнили друг друга, что существенно повысило достоверность прогнозирования.

На стационарных режимах работы отличную сходимость показала статистическая модель, которая представляет собой свое-образный эталонный «цифровой портрет» оборудования. В ее основе заложен набор данных о работе исправного агрегата в разных режимах. Система сравнивает текущие и «идеальные» параметры и отображает изменение технического состояния оборудования в режиме реального времени.

Этот метод оптимален для прогнозов на долгосрочной перспективе, так как позволяет оценить общее состояние оборудования, и, по возможности, локализовать узел, где возникла проблема.

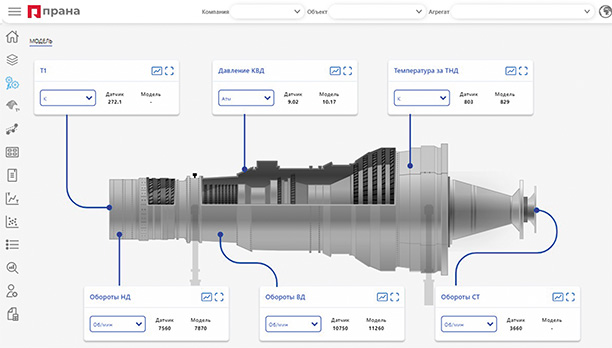

Пример интерфейса с изображением параметров физической модели газогенератора и силовой турбины в составе ГПА.

Физическая модель дала более детальную картину работы установок на краткосрочных временных отрезках (в пределах десятка минут), в первую очередь при экстремальных нагрузках. Суть этого метода состоит в имитации работы оборудования, используемого в технологическом процессе. Модель циклически «проигрывается» во времени, что позволяет рассчитать эталонные параметры узлов оборудования при разных режимах. Полученные расчеты представляют собой показания виртуальных датчиков, генерируемые моделью.

Расхождение фактических и расчетных параметров по физической модели позволяет четко определить, какой узел вышел из строя, и выявить конкретную причину дефекта. Дополнительное преимущество метода — возможность смоделировать поведение агрегата с искусственно внесенной неисправностью для анализа дальнейшего поведения системы с подобным дефектом. В перспективе это позволит предупреждать возникновение технологических аварий, связанных с «привычными» поломками оборудования.

Прототип гибридной системы мониторинга и предиктивной аналитики уже работает на шести газоперекачивающих агрегатах (ГПА), установленных на трех газораспределительных станциях. Это первый практический шаг к полномасштабному переходу нефтегазовой отрасли на современные системы прогностики и мониторинга. Новый инструмент, с помощью которого можно предупредить аварийные ситуации, существенно повысит эффективность предприятий благодаря уменьшению количества простоев оборудования и снижению расходов на ремонтные работы.

Источник: Энергетика и промышленность России